先进碳纳米材料制备

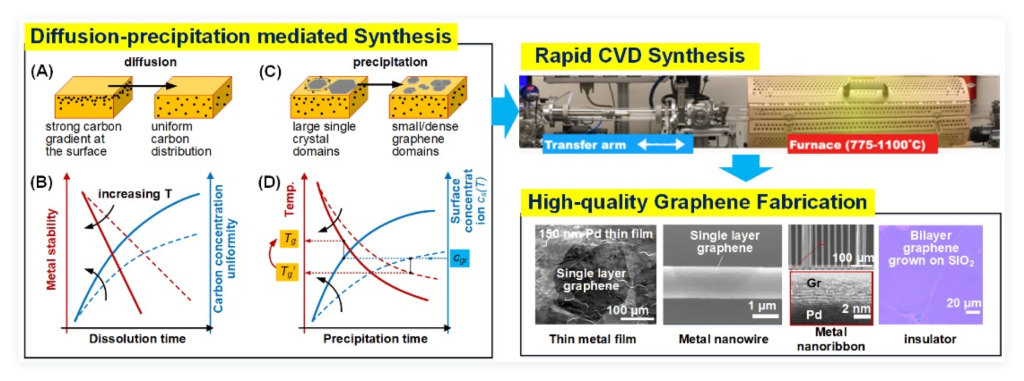

研究了温度驱动的扩散-偏析调控的sp2碳晶格结构成核和生长过程;基于此开发了一种快速化学气相沉积工艺,实现了多种金属微纳结构(薄膜、纳米线、纳米带等)表面石墨烯薄膜的可控生长和品质优化。该工艺同样适用于其它二维材料(如h-BN,MoS2)制备。

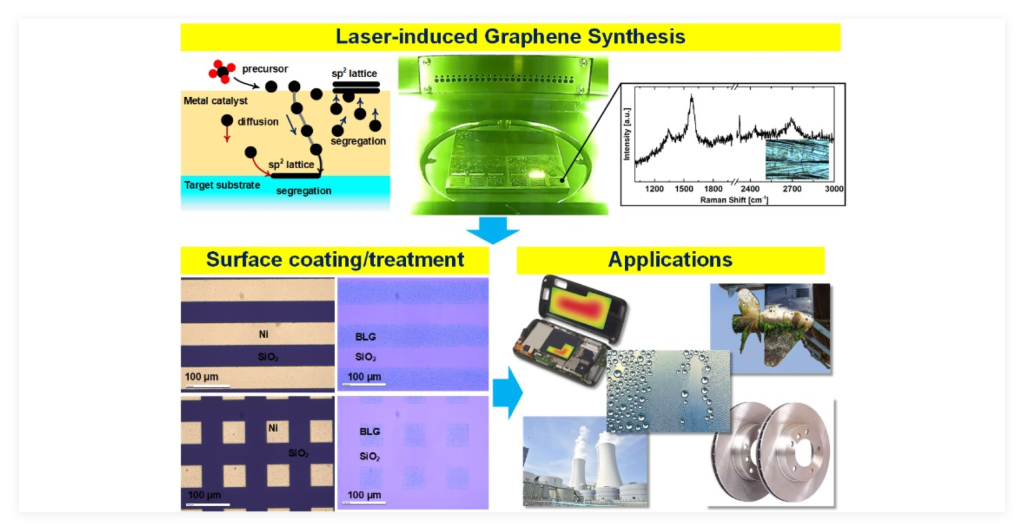

此外,通过碳偏析路径调控,实现了绝缘基体表面高品质、无褶皱、免转移的石墨烯薄膜大面积图案化生长。该过程利用在目标基体表面覆盖高碳固体溶解度金属薄膜,通过局部加热和冷却实现碳元素在特定区域的扩散和偏析。以此制备的石墨烯图案可用于大功率电子器件热管理、表面超疏水化处理以增强防污和凝结性能、金属表面强化等应用。

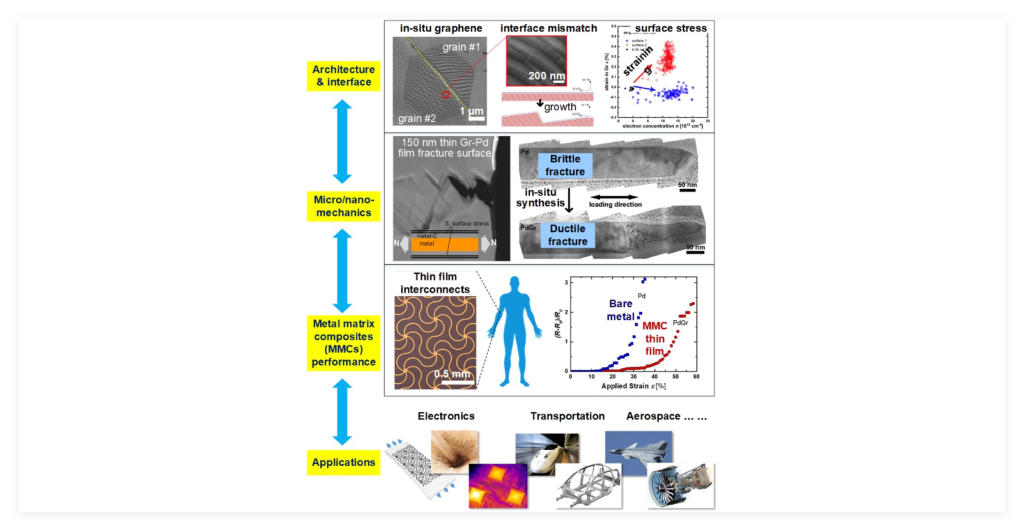

金属基复合材料构型设计与制造

原位CVD生长的石墨烯强化的金属纳米复合材料具有显著的力学强化性能。利用多种微纳尺度力学测试手段表征了原位制备的石墨烯-金属纳米复合材料,并观察到了超越常规金属微纳材料的断裂行为和显著的力学增韧性能。相应的力学强韧化特性对可拉伸性电子材料在可穿戴设备中的实际应用至关重要。更重要的是,该研究涉及的碳纳米增强体-金属基体原位自生复合结构设计和制备方法为新一代用于航空航天、轨道交通、大功率电子等领域的金属基复合材料制造提供了新的思路。

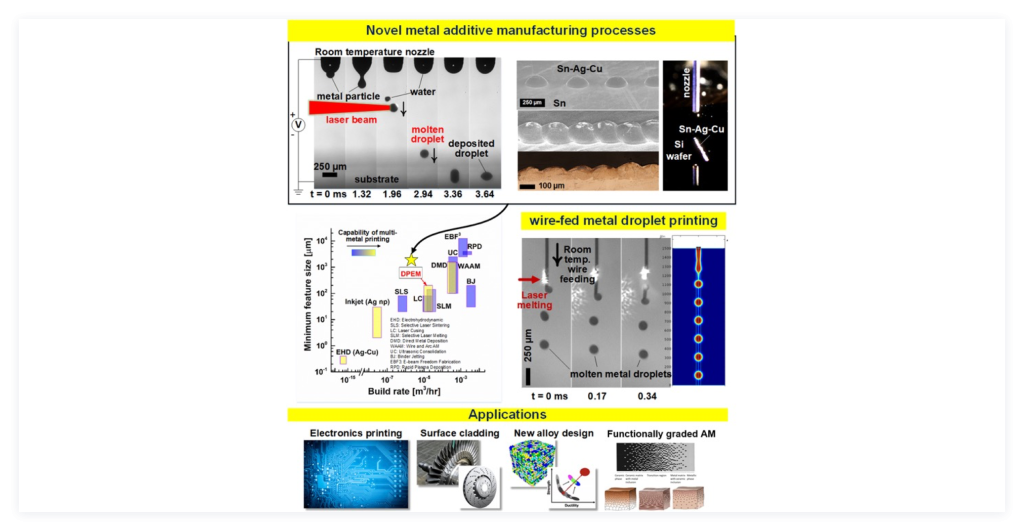

基于熔融液滴定向沉积的金属增材制造技术

开发了一种基于金属液滴的增材制造新方法,实现了不同熔点金属材料在不同基底上的精确沉积。该方法基于电流体动力喷射金属颗粒和激光拦截快速熔融,实现了熔点跨度200-1800 ℃、直径10-100 μm尺度的熔融金属液滴的均匀生成和精确沉积。新方法从根本上克服了当前熔融沉积成形技术中粉末熔融不充分、沉积精度低、多材料混合粉末回收分离工艺复杂成本较高等缺点,同时也解决了液态金属喷射技术能耗高、难兼容多材料和高熔点金属等问题。该研究利用熔融金属液滴作为立体像素打印单位有望实现打印件材料组分和微观结构的合理配置和优化,为多相多级复合构型的制备和形-性主动控制提供新思路。